③封板

a.封板的加工按下述工藝過程進(jìn)行.圓鋼下料→機(jī)械加工。

b.封板下料采用鋸床下料。

c.按封板標(biāo)準(zhǔn)圖在車床上加工。

④錐頭

a.錐頭的加工按下述工藝過程進(jìn)行:圓鋼下料→胎模鍛造毛坯→正火處理→機(jī)械加工。

b.圓鋼下料采用鋸床下料。

c.錐頭鍛造毛坯采用壓力機(jī)胎模鍛造,鍛造溫度在1200℃~1150℃下保溫,使溫訂均勻,終鍛溫度不低于850℃,鍛造后在空氣中自然正火處理。

⑤套筒

a.套筒制作按下述工藝過程進(jìn)行,圓料→胎模鍛造毛坯→正火處理→機(jī)械加工→防腐處理(除銹)。

b.圓鋼下料采用鋸床下料。

c.用壓力機(jī)胎模鍛造毛坯,鍛造溫度在1200℃~1150℃時保溫,使溫度均勻,終段溫度不低于850℃,鍛造后在空氣中自然正火處理。

d.按套筒標(biāo)準(zhǔn)圖要求車加工。

e.根據(jù)設(shè)計要求進(jìn)行除銹處理。

⑥支座

a.支座加工按下述工藝過程進(jìn)行:支座的

肋板和

底板下料→支座底板

鉆孔→支座肋板與底板,肋板與肋板,肋板與球的組裝焊接→防腐前處理(除銹)→防腐處理(涂裝)。

b.支座的肋板和底板的下料采用上海伊薩(德國)EXA-500全電腦自動鋼板

切割機(jī)下料。

c.支座底板采用日本PLM-1600L

數(shù)控平面

鉆床和

搖臂鉆床加工。

d.肋板與底板、肋板與肋板的焊接采用CO2氣體保護(hù)焊或手工電弧焊焊接,焊接材料為焊絲:H08Mn2siA,焊條E5015。肋板與焊接球或螺栓球的焊接采用手工電弧焊,選用E5016

電焊條焊接,焊接前

預(yù)熱處理,然后分層焊接,要求焊縫保溫緩冷。

e.按設(shè)計要求進(jìn)行防腐前處理和防腐處理。

⑦支座預(yù)埋板加工

支座預(yù)埋板加工的過程為:鋼板的下料切割→鋼板螺孔及灌漿孔加工→

地腳螺栓加工→組裝電焊(塞焊)。

a.支座預(yù)埋板采用伊薩EXA-500全電腦鋼板下料切割機(jī)進(jìn)行邊緣下料切割和灌槳機(jī)孔加工。采用數(shù)控平面鉆床進(jìn)行地腳螺栓孔加工。

b.組裝電焊在模臺胎架上進(jìn)行,地腳螺栓采用與預(yù)埋板孔徑孔位相同的兩板定位模板與預(yù)埋板在胎架上共同定位,待定位準(zhǔn)確后進(jìn)行電焊,待電焊

冷卻后才能取下定位模板。

⑧支托

a.支托加工按下述工藝過程進(jìn)行,支托管及支托板下料→焊接。

b.支托管下料采用管子切割機(jī)下料。

c.支托管與支托板的連接采用E4303手工電弧焊接。

a.根據(jù)設(shè)計要求進(jìn)行防腐前處理和防腐處理。

3.2制作加工的檢驗(yàn)過程

本工程網(wǎng)架制作的零部件主要有螺栓球、焊接球、桿件、套筒、封板、錐頭、支座、支托,其制作、檢驗(yàn)過程如下:

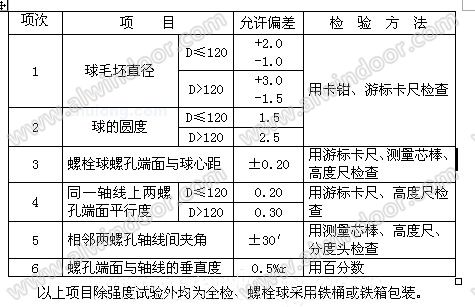

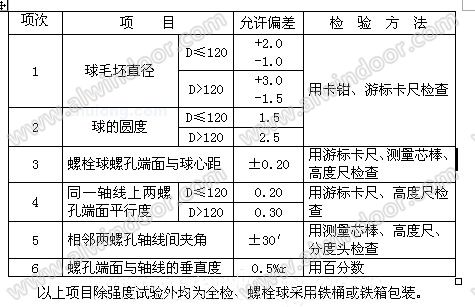

①螺栓球:

由45#圓鋼經(jīng)模鍛→工藝孔加工→編號→腹桿及弦桿螺孔加工→涂裝→包裝。螺栓球的主要檢測控制有:

a.過燒、

裂紋:用放大鏡和磁粉控傷檢驗(yàn)。

b.螺栓質(zhì)量:應(yīng)達(dá)到6H級,采用標(biāo)準(zhǔn)螺紋規(guī)檢驗(yàn)。

c.螺紋強(qiáng)度及螺栓球強(qiáng)度:采用高強(qiáng)螺栓配合用拉力試驗(yàn)機(jī)檢驗(yàn),按600只為一批,每批取3只。

d.允許偏差項(xiàng)目的檢查。

②桿件:

上一頁123456789下一頁

上一頁123456789下一頁